ODS 10

STF inicia julgamento de ações contra a lei do marco temporal

“Nossos direitos territoriais são originários. É um direito congênito; antecede a formação do Estado brasileiro”, reforçou Dinamam Tuxá, da APIB.

ODS 10

“Nossos direitos territoriais são originários. É um direito congênito; antecede a formação do Estado brasileiro”, reforçou Dinamam Tuxá, da APIB.

ODS 6

Em 2026, o acesso à água potável seguirá como um dos grandes desafios da capacidade do Brasil para cumprir suas promessas de desenvolvimento sustentável. Apesar de avanços desde o Novo Marco Legal do Saneamento em 2020, legislação que atualizou as regras para o setor, com o objetivo de universalizar o saneamento básico no Brasil até 2033, garantindo 99% de acesso à água potável, o país ainda convive com um cenário desigual: milhões de brasileiros seguem sem água tratada.

ONG

Rachel Biderman, advogada formada pela USP, com mestrado em Direito Internacional, mestrado em Ciência Ambiental pelo Procam/USP e doutorado em gestão público pela FGV é dona de uma trajetória profissional profundamente enraizada no terceiro setor e em organizações internacionais. Nesta conversa com a equipe do IDS, ela compartilha sua perspectiva sobre o cenário do ativismo socioambiental no Brasil e na América Latina. .

ODS 4

A campanha #NãoÉMenor convoca imprensa, comunicadores e sociedade a adotar linguagem que reconheça crianças e adolescentes como sujeitos de direitos

ODS 16

As democracias consolidadas estão apresentando tensões de governança que antes eram associadas principalmente a estados frágeis e afetados por conflitos. A polarização está enfraquecendo a confiança institucional, fragmentando as normas cívicas e reduzindo a capacidade das sociedades de resolver problemas coletivamente. Essa é a nova fragilidade.

ODS 17

O terceiro ODS Talks Abraps dedicado à COP30 será um encontro para conversar sobre o que aconteceu em Belém e sobre os próximos passos para descarbonizar a economia. Profissionais que estiveram na conferência compartilharão percepções, aprendizados e caminhos possíveis para o clima global.

ODS 12

Na COP30, CEO da C&A, Paulo Correa, destacou o papel do consumidor para se atingir metas de descarbonização

COP 30

Volto de Belém com aquela sensação agridoce que costuma acompanhar quem acompanha de perto as COPs: a certeza de que ainda entregamos muito menos do que o planeta exige – mas também a convicção de que há sementes potentes sendo plantadas, sobretudo quando a sociedade civil se organiza, se apoia e se fortalece.

ODS 12

No terceiro dia de COP30, o CEO da C&A participou de painel sobre bioeconomia

Colunas

O Mapa da COP-30 derrapou no caminho.

COP30 promete Mapa do Caminho, mas entrega longa e sinuosa estrada

Sob a sombra da Sumaúma: entre cifras, gente e futuro em Imperatriz

O colonialismo sequestra a transição energética

Um novo não alinhamento para o Sul Global

TRANSGRESSÃO

Programa Cisternas aposta em soluções comunitárias no Tapajós

ODS 11

A COP30 deixou claro que a crise climática não pode mais ser tratada como abstração, ao reforçar a urgência de ações concretas de adaptação e mitigação diante do aumento de eventos extremos e da vulnerabilidade social nas cidades.

ODS 11

Jacarta (Indonésia) é atualmente a cidade mais populosa do mundo, com quase 42 milhões de habitantes, seguida por Daca (Bangladesh) com quase 40 milhões e Tóquio (Japão) com 33 milhões.

ODS 13

Em fala na abertura dos debates em Nova York, presidente aborda soberania, democracia e regulação de redes, multilateralismo e chama genocídio pelo nome

Políticas Públicas

O ambientalista destacou a importância dos ecossistemas terrestres e reforçou que foram nesses espaços que a sociedade se consolidou, com fenômenos como o ciclo econômico do Brasil, dado através da cana, mineração entre outros. .

Políticas Públicas

Para falar do ODS 14, Vida na Água, o “Diálogos Envolverde, Maratona ODS” ouviu Paulina Chamorro, jornalista e co-fundadora da Liga das Mulheres pelo Oceano.

ODS 4

“Iniciativa inédita promove a integração entre práticas de sustentabilidade e gestão esportiva, preparando profissionais para os desafios do futuro do setor”

ODS 17

O Instituto Envolverde é uma organização social sem fins lucrativos que tem como principal foco a promoção da conscientização e ação em questões socioambientais e de sustentabilidade. Ele é o mantenedor da Agência Envolverde, um projeto pioneiro de jornalismo ambiental.

ODS 17

Município de São Paulo – SP

Sociedade

Os apreciadores de Jazz têm mais um motivo para se deliciar ao som de boa música, o album "Um silêncio Extraordinário" do compositor e baixista João Taubkin.

ODS 4

Brasil foi o primeiro país do mundo a incluir temática da Cultura Oceânica no currículo escolar

ODS 14

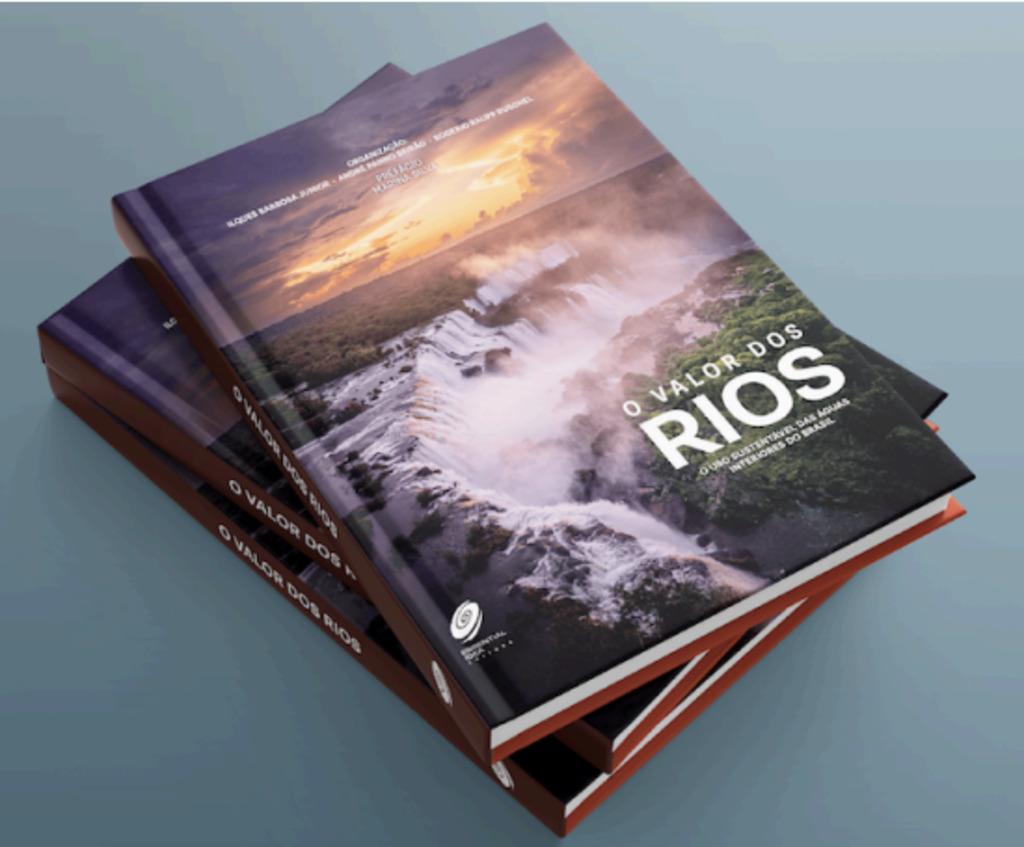

Lançado na Escola de Guerra Naval, no Rio de Janeiro, o livro “O Valor dos rios: o uso sustentável das águas interiores do Brasil” chega ao mercado como o maior e mais completo estudo sobre diversas dimensões de valor dos rios brasileiros que, segundo a NASA, somam 12% das águas doces disponíveis no planeta.

ODS 15

A Comissão Nacional de Biodiversidade (Conabio) lançou nesta segunda-feira (8) a atualização da Estratégia e Plano de Ação Nacionais para a Biodiversidade (Epanb). A iniciativa é um planejamento para o período de 2025 a 2030, que vai orientar as políticas públicas no objetivo de conter os impactos da perda de biomas e das vidas existentes na natureza.

ODS 14

Média-metragem “Impacta Oceano: Mangue é Vida” foi gravado na região de Vitória, onde fica o maior manguezal urbano do Brasil Produção destaca força cultural e ecológica dos manguezais para garantia de equilíbrio climático, biodiversidade e segurança alimentar da população Com narrativas sensíveis, o filme inspira quem busca iniciativas inovadoras na chamada Economia Azul (uso sustentável dos recursos dos oceanos), como reciclagem das cascas de mariscos Com entrada gratuita, estreia do documentário será às 18h, no Sesc Glória, em Vitória

ODS 14

Com base em registros históricos de 1500 a 1911, pesquisa da UFSM identifica tendências de longo prazo na exploração da megafauna marinha brasileira Baleias, garoupas e peixes-boi enfrentam efeitos até hoje, como a redução drástica no tamanho de suas populações, nas medidas corporais e no seu potencial papel ecológico Achados podem fornecer perspectiva histórica para embasar planos de ação de espécies ameaçadas, regulamentações pesqueiras e estratégias de conservação

ODS 9

Nos últimos anos, tornou-se evidente um descompasso crescente entre a lógica do mercado financeiro e o ritmo real dos setores que sustentam a economia brasileira.

ODS 11

A mobilidade sustentável no Brasil acaba de ganhar números e ambições que não podem ser ignorados. Durante o 3º Fórum da Aliança pela Mobilidade Sustentável, realizado em São Paulo na semana passada, ficou evidente que a iniciativa — fundada pela 99 em 2022 — se consolidou como um dos principais motores da eletrificação em território nacional. E não apenas em discurso: os resultados apresentados impressionam até os mais céticos.

ODS 8

A oportunidade de Belém de provar que sustentabilidade não é retórica, mas matemática

ODS 9

Desde que o tema Inteligência Artificial saiu do mundo da engenharia e entrou nas empresas e na casa das pessoas, há uma dicotomia no ar. Enquanto uma corrente vê essa evolução como uma ameaça, outra a entende como salvadora da terra. Enquanto a literatura, o cinema e os apocalípticos de plantão criam teorias alucinógenas sobre a autonomia da IA, pesquisadores sérios seguem por um caminho inédito e improvável, mas possível que é discutir sobre a convergência entre Inteligência Emocional e a Inteligência Artificial. Longe de ser uma simples conta de somar – IE + IA – essa fórmula é tão importante para o momento atual que será tema do SUMMIT INTERNACIONAL BRASIL 2025, dia 06 de novembro, quinta-feira, das 8h30 às 19h30, no Espaço Fit, em São Paulo.

ODS 11

𝗟𝘂𝗶𝘇 𝗚𝘂𝘀𝘁𝗮𝘃𝗼 𝗕𝗲𝗻𝗴𝘂𝗶𝗴𝘂𝗶 - De tendência a imperativo estratégico, as práticas ESG (Ambiental, Social e Governança) definem o caminho para empresas que buscam crescimento sustentável. No setor da construção civil, a urgência é ainda maior, as ações desse segmento impactam diretamente o meio ambiente e as comunidades onde os empreendimentos estão inseridos, e a sociedade exige ética, responsabilidade e resultados concretos. Transformar compromissos em iniciativas efetivas tornou-se uma prioridade.

ODS 15

A natureza é uma faca de dois gumes para os negócios globais. Um relatório inovador revela como as empresas lucram com a exploração de recursos naturais, ao mesmo tempo que impactam a biodiversidade.

ODS 8

Vale, B3, Três Corações, ENGIE e Tigre figuram entre as empresas reconhecidas pelo avanço consistente

ODS 12

Companhia é a primeira varejista de moda do país a aderia à iniciativa que incentiva transição para uma economia circular e de baixo carbono

ODS 9

A arte e a tecnologia sempre caminharam lado a lado, mas a chegada da inteligência artificial (IA) está levando essa parceria a outro nível. Hoje, é possível transformar uma ideia em uma imagem detalhada e realista em apenas alguns segundos — sem precisar de pincéis, câmeras ou softwares complexos.

ODS 13

Uma pessoa que pertence ao 0,1% mais rico da população mundial emite mais de 800 quilos de dióxido de carbono (CO2) por dia, enquanto alguém que pertence aos 50% mais pobres emite, em média, apenas dois quilos por dia, segundo o relatório mais recente sobre o desastre climático da coalizão internacional contra a pobreza, Oxfam .

Internacional

𝗗𝗮𝗹 𝗠𝗮𝗿𝗰𝗼𝗻𝗱𝗲𝘀 – Houve um tempo em que os segundos do relógio do fim do mundo se sucediam por conta de crises nucleares. Agora é por conta da crise climática, qual será a próxima crise a acelerar o fim do mundo para os humanos? .

ODS 13

O presidente dos Estados Unidos foi o segundo a falar na Assembleia Geral da ONU esta manhã, em Nova York. Sua fala desperta angústia em setores ambientalistas e ligados à economia de baixo carbono ao redor do mundo.

Internacional

Nespresso mantém programa de qualidade e sustentabilidade com os produtores parceiros no Brasil. .

ODS

Erradicação da Pobreza – Acabar com a pobreza em todas as suas formas, em todos os lugares.

Fome Zero e Agricultura Sustentável – Erradicar a fome e promover a agricultura sustentável.

Saúde e Bem-Estar – Garantir vida saudável e bem-estar para todos em todas as idades.

Educação de Qualidade – Assegurar educação inclusiva, equitativa e de qualidade.

Igualdade de Gênero – Alcançar a igualdade de gênero e empoderar todas as mulheres e meninas.

Água Potável e Saneamento – Garantir disponibilidade e manejo sustentável da água e saneamento.

Energia Acessível e Limpa – Assegurar acesso confiável, sustentável e a preço acessível à energia.

Trabalho Decente e Crescimento Econômico – Promover crescimento econômico sustentável e trabalho digno.

Indústria, Inovação e Infraestrutura – Construir infraestrutura resiliente e fomentar inovação.

Redução das Desigualdades – Reduzir desigualdades dentro e entre países.

Cidades e Comunidades Sustentáveis – Tornar cidades inclusivas, seguras, resilientes e sustentáveis.

Consumo e Produção Responsáveis – Garantir padrões sustentáveis de consumo e produção.

Ação contra a Mudança Global do Clima – Tomar medidas urgentes contra a mudança climática.

Vida na Água – Conservar e usar de forma sustentável os oceanos e recursos marinhos.

Vida Terrestre – Proteger ecossistemas terrestres, florestas e biodiversidade.

Paz, Justiça e Instituições Eficazes – Promover sociedades pacíficas e inclusivas.

Parcerias e Meios de Implementação – Fortalecer meios de execução e parcerias globais.